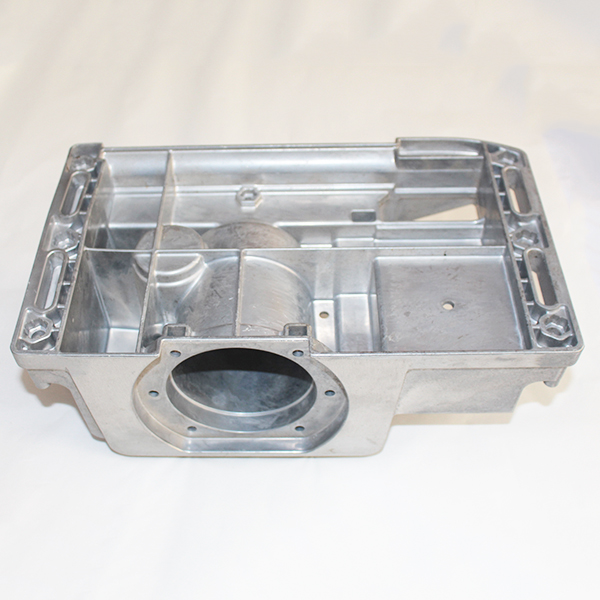

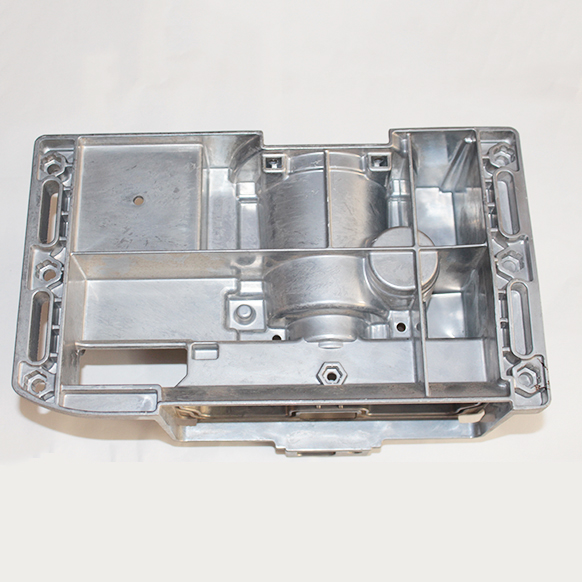

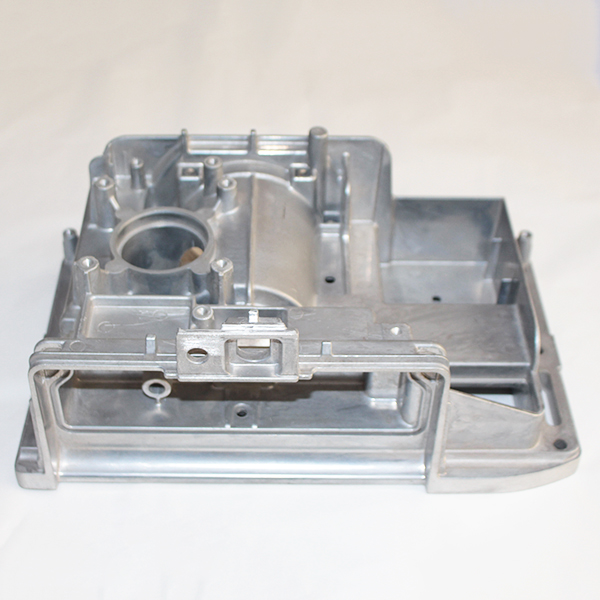

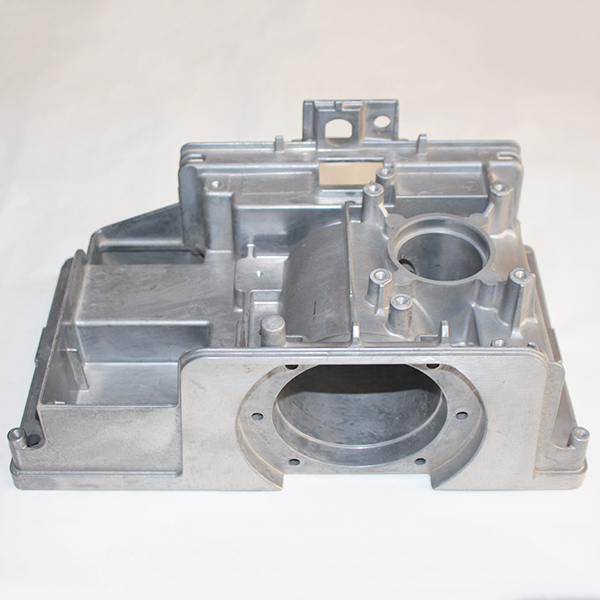

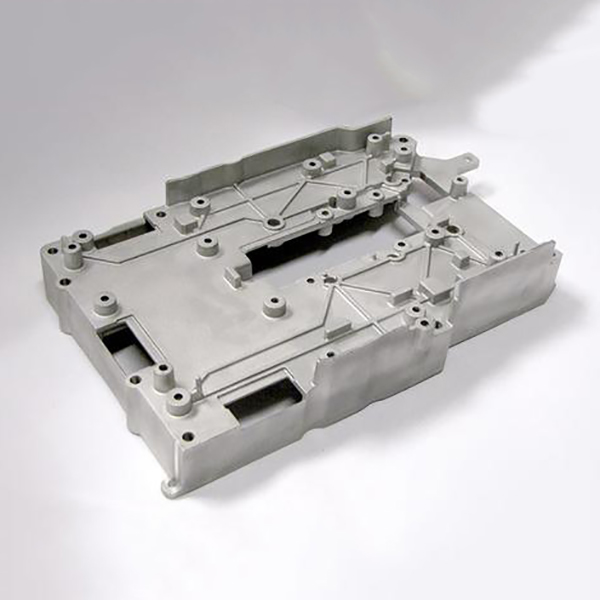

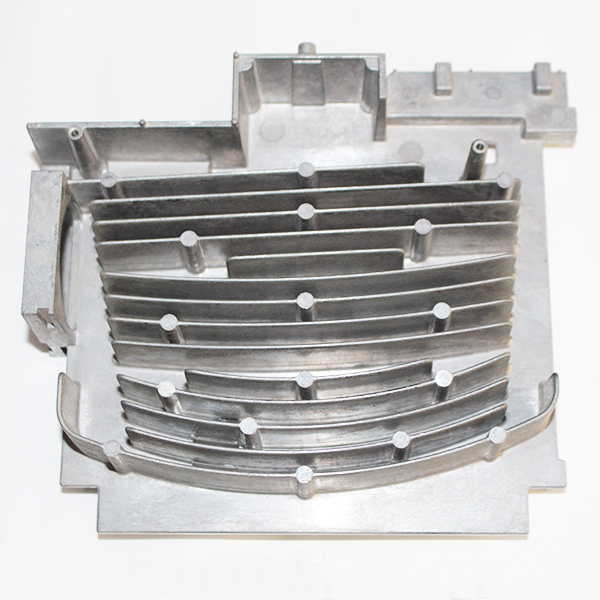

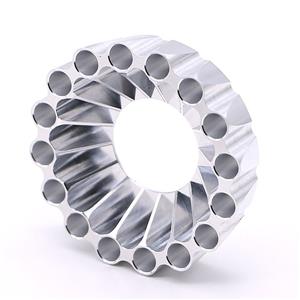

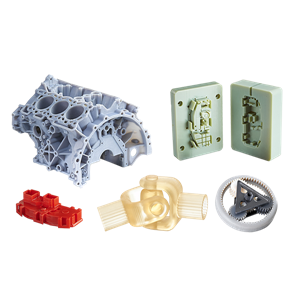

Otomotiv İçin Döküm Parçaları

- SHD Precision Tech

- Şenzen

- 2 hafta

- ürüne bağlıdır

Değişken duvar kalınlıkları

Daha sıkı toleranslar

Hammaddeden bitmiş parçaya daha az adım

Hızlı üretim döngüsü süreleri

Malzeme hurdasında azalma

Özellikle çinko ve magnezyum için uzun takım ömrü

Ana Parametre:

ürün tipi | Basınçlı Döküm Hizmeti | |||

Malzemeler | Alüminyum alaşımı, çinko alaşımı, magnezyum alaşımı, pirinç vb. | |||

Yüzey İşlem | Eloksal, Fırçalama, Galvanizli, Lazer gravür, İpek baskı, Parlatma, Toz boya vb. | |||

Hata payı | ±0,01 mm, teslimattan önce %100 kalite kontrol kalite kontrolü, kalite kontrol formu sağlayın; | |||

Test ekipmanları | CMM; Alet mikroskobu; Çok eklemli kol; Otomatik yükseklik göstergesi; Manuel yükseklik göstergesi; Kadran göstergesi; Mermer platform; Pürüzlülük ölçümü. | |||

Dosya formatları | STP/ ADIM/AutoCAD(DXF,DWG),PDF,TIF vb. | |||

adımları Pres Döküm Süreci

İster sıcak ister soğuk oda basınçlı döküm olsun, standart işlem, erimiş metalin yüksek basınç altında bir kalıp kalıbına enjekte edilmesini içerir. Aşağıda, karmaşık basınçlı döküm işlem adımları verilmiştir:

sıkma

Basınçlı dökümde ilk adım sıkıştırmadır. Bununla birlikte, bundan önce, herhangi bir safsızlığı gidermek için kalıbı temizleyin ve katılaşmış ürünün daha iyi enjeksiyonu ve çıkarılması için kalıbı yağlayın. Temizleme ve yağlama işleminden sonra, kalıbı yüksek basınçla sıkıştırın ve kapatın.

Enjeksiyon

Enjekte etmek istediğiniz metali eritin ve atış odasına dökün. Prosedür, kullandığınız sürece bağlıdır. Örneğin, soğuk kamaralı basınçlı dökümde atış odası soğuk, sıcak kamaralı basınçlı dökümde ise sıcaktır. Bundan sonra, bir hidrolik sistem tarafından oluşturulan yüksek basınç altında metali kalıba enjekte edin.

Soğutma

Sıkıştırılmış haldeyken, metalin katılaşması için soğumasına izin verin. Katılaşan malzeme kalıbın tasarımına benzer bir şekle sahip olacaktır.

Fırlatma

Kalıp kalıbını çözdükten sonra, bir fırlatma mekanizması katı dökümü kalıptan dışarı itecektir. Nihai ürünü çıkarmadan önce uygun katılaşmayı sağlayın.

Kırpma

Bu son adımdır ve bitmiş üründe bulunan yolluk ve yolluktaki fazla metalin çıkarılmasını içerir. Kırpma, bir düzeltme kalıbı, testere veya diğer prosedürler kullanılarak gerçekleştirilebilir. Çıkarılan metal parçalar geri dönüştürülebilir ve işlemde tekrar kullanılabilir.